压延玻璃的生产过程中可能会出现一些缺陷,这些缺陷主要与原料、工艺参数、设备状态等因素有关。常见的缺陷及其原因如下。

1、气泡:气泡是压延玻璃生产中常见的缺陷之一,产生的原因可能是玻璃配合料中有空气或水分,熔制温度过高导致玻璃液粘稠度过大,或者锡槽内气体压力过大等。

2、夹杂物:夹杂物主要指压延玻璃表面或内部存在的异物,如结石、砂粒等,这可能是由于原料中的杂质、熔制不良或设备污染等原因造成的。

3、厚度不均:厚度不均表现为玻璃带在横向上的厚薄差异,这可能是由于原料成分波动、压延机调整不当、辊距变化等因素导致的。

4、表面缺陷:如划伤、裂纹等,可能是由于操作不当、设备问题或工艺参数不合理造成的。

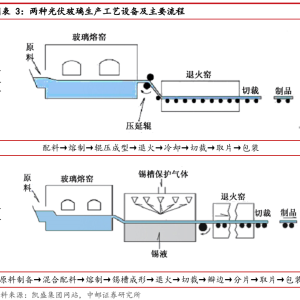

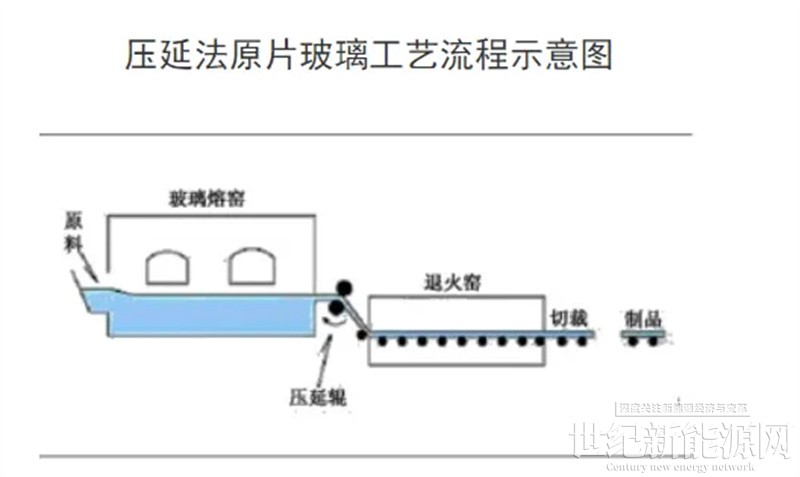

压延玻璃的生产工艺主要包括配料、熔制、压制和成型等步骤,具体工艺参数和设备设置会因生产需求和设备性能的差异而有所调整,配料过程中要控制各种原料的比例和添加顺序,以确保玻璃的化学成分符合要求;熔制过程中要控制温度和时间,使玻璃液达到适当的粘稠度;压制和成型过程中要调整压延机的辊距、速度和温度等参数,以获得质量良好的玻璃带。

针对以上缺陷,可以采取相应的措施进行调整和改善,如加强原料控制,优化工艺参数,定期维护设备,提高操作水平等,还可以采用先进的生产技术和设备,如自动化控制系统、在线检测装置等,以提高压延玻璃的质量和产量。

仅供参考,如有更具体和详细的需求,建议咨询压延玻璃生产领域的专业人士。

TIME

TIME